In der Schweißnaht, in der Wärmeeinflusszone oder im Grundwerkstoff können Unregelmäßigkeiten auftreten. Deshalb folgen nach der Ausführung der Schweißnaht spezielle Prüfungen, um zu bewerten, ob eine hergestellte Fügeverbindung von guter Qualität ist, oder ob es zu einer Reparatur der Verbindungsstelle oder gar zu einem Austausch des gesamten Bauteils kommen muss. Ansonsten riskiert man ein Bauteilversagen.

Die Grundanforderung an jedes auf dem Markt bereitgestellte Produkt besteht darin, dass es den anwendbaren Rechtsvorschriften entspricht und die Sicherheit sowie Gesundheit der Benutzer umfassend schützt. Das heißt aber auch, dass zum Schutz der Benutzer eines Produkts ggf. mehr getan werden muss, als es mit den Anforderungen der einschlägigen Rechtsvorschriften gefordert wird, sofern die Benutzersicherheit signifikant beeinträchtigt ist.

Ein nicht geringer Anteil der Arbeiten von Bauschlossereien und Metallbaubetrieben spielt sich auf Montage- und Baustellen ab. Die dort herrschenden zusätzlichen Gefahren machen es erforderlich, dass Baustellen von einer fachlich geeigneten Person geleitet werden und ein Aufsichtsführender mit ausreichenden Erfahrungen und Kenntnissen die sichere Durchführung der Bauarbeiten und der angeordneten Maßnahmen überwacht.

Geschweißte Produkte, Maschinen und Anlagen werden immer ähnlicher und damit austauschbarer – insbesondere, was ihre technische Leistungsfähigkeit betrifft. Gleichzeitig steigt die Komplexität der Produkte, durch zunehmende Internationalisierung und Spezialisierung der Unternehmen wächst die Angebotsvielfalt. Vor allem durch Zusatzleistungen, wie eine gute technische Dokumentation, lassen sich Wettbewerbsvorteile gegenüber den Mitbewerbern erzielen.

Normen sind anerkannte Regeln der Technik und im Allgemeinen als Empfehlungen anzusehen. Sie sind bewährte Lösungen für häufig wiederkehrende Aufgaben. Ihre Anwendung führt in allen Bereichen zu sinnvollen Vereinheitlichungen und bringt daher Kosteneinsparungen. Die Normung von Einzelteilen, Baueinheiten bzw. Gruppen, ganzer Erzeugnisse und von Betriebsmitteln ermöglicht die Serien- und Massenfertigung und die damit verbundene Automatisierung.

Elektronenstrahl-Schweißmaschinen sind mit digitalen Steuerungen (SPS, CNC) ausgestattet, die dem Zweck dienen, Parameter nach einem vorgegebenen Programm zu steuern (z.B. Strahlstromsteuerung beim Schweißen von Rundnähten) oder Schaltvorgänge in der Maschine zu automatisieren. Zudem können moderne CNC-Steuerungen durch Verketten verschiedener Systeme übernehmen. Das Merkblatt DVS 3202 zeigt die Einsatzmöglichkeiten.

Strafrechtliche Produkthaftung wird definiert als die persönliche strafrechtliche Verantwortung von Unternehmensmitarbeitern für die Verletzung anderer in ihren strafrechtlich geschützten Rechtsgütern, wenn diese Verletzung auf dem Gebrauch von fehlerhaften Produkten beruht, die objektiv sorgfaltswidrig in den Verkehr gebracht wurden. Strafrechtliche Risiken bestehen individuell in dem Umfang gegenüber Verantwortlichen, wie deren Verantwortlichkeiten reichen.

Das Merkblatt DVS 3210 unterstützt das schweißtechnische Personal bei der Bewältigung von Fertigungs-, Aufsichts-, Prüf- und Qualitätssicherungsaufgaben. Es basiert auf den aktuell geltenden nationalen bzw. europäischen Normen für das zerstörende und zerstörungsfreie Prüfen von Schweißverbindungen an metallischen Werkstoffen und erläutert die Besonderheiten beim Anwenden dieser Verfahren zur Prüfung elektronen- und laserstrahlgeschweißter Verbindungen.

Das Merkblatt DVS 0701 regelt die Übertragbarkeit der Schweißanweisung für Prüfungen von Standardschweißverfahren. Ziel ist die Schaffung einer eigenverantwortlichen Produktionsüberwachung durch den Hersteller. Weitere Kriterien, die ein Hersteller für eine erfolgreiche Zertifizierung nach DIN EN 1090 erfüllen und nachweisen muss, sind besondere Personalanforderungen, Aspekte der betrieblichen Einrichtung und ein funktionierendes Qualitätssystem.

Die Umsetzung von Leichtbaustrategien im Stahlbau erfordert den Einsatz hochfester Werkstoffe. Dies ist nur realisierbar, wenn auch geeignete Fügetechnologien bereitgestellt werden und die Bauteilgestaltung den werkstoff- und fügetechnischen Erfordernissen angepasst wird. Wasservergütete hochfeste Feinkornbaustähle mit Streckgrenzen im Bereich von 690 bis 1100 MPa werden im Druckbehälter-, Mobilkran-, Betonpumpen- und Nutzfahrzeugbau eingesetzt.

Der Deutsche Verband für Schweißen und verwandte Verfahren (DVS) hat im Juni 2023 eine neue Version des Merkblatts DVS 0920 „Wolfram-Inertgasschweißen (WIG) – Prozess, Verfahren, Werkstoffe, Normung“ veröffentlicht. Das Merkblatt gilt für das Wolfram-Inertgasschweißen metallischer Werkstoffe. Es liefert einen allgemeinen Überblick über die typischen Merkmale des WIG-Verfahrens und seine Verfahrensvarianten. Hier finden Sie die wesentlichen Inhalte.

Beim Schweißen von Metallen reagieren die zu bearbeitenden Werkstücke sehr empfindlich auf die in der Luft enthaltenen Gase Sauerstoff und Stickstoff. Äußerst empfindlich reagiert auch die Wurzelseite der Schweißnaht, weshalb diese durch ein Gas gegen Oxidation geschützt werden muss. Dadurch können gleichzeitig die Qualität der Wurzel verbessert sowie Wurzelfehler vermieden werden. Der Wurzelschutz kommt in erster Linie bei hochlegierten Werkstoffen zum Einsatz.

Schweißen ist nach DIN EN ISO 9000 ein spezieller Prozess. Soll heißen, nachdem eine Schweißnaht hergestellt wurde, bestehen nur noch wenige bis gar keine Möglichkeiten einer zerstörungsfreien Qualitätsprüfung. Es ist also notwendig, vor dem Schweißen durch geeignete Maßnahmen die Produktqualität sicherzustellen. Ein wichtiger und entscheidender Faktor ist der Mensch; beim Schweißen ist die Handfertigkeit des Ausführenden von elementarer Bedeutung.

Die wichtigste Voraussetzung für sicheres Arbeiten ist, dass die ausführenden Mitarbeiter in schweißtechnischen Unternehmen die Gefahren bei ihrer Arbeit richtig einschätzen können sowie Maßnahmen beherrschen und anwenden, die zu ihrer eigenen Sicherheit und für die Sicherheit anderer erforderlich sind. Diese Kenntnisse müssen durch eine entsprechende Ausbildung, Schulungen und Unterweisungen vermittelt und immer wieder aufgefrischt werden.

Bei schweißtechnischen Arbeiten in Werkstätten werden häufig Gefahrstoffe verwendet oder freigesetzt, von denen Gefahren für die Gesundheit sowie die Umwelt ausgehen können. Die Kenntnis dieser Gefahren ist unverzichtbare Voraussetzung für die Schweißer an den Arbeitsplätzen und das Schweißaufsichtspersonal, um wirkungsvolle Schutzmaßnahmen ergreifen zu können. Diesem Zweck dient u.a. die DGUV Information 213-033 „Gefahrstoffe in Werkstätten“.

Die technische Zeichnung ist nach wie vor das gängigste Kommunikationsmittel in der Fertigung. Speziell in Zeiten von globalisierten Lieferketten und häufig wechselnden Kunden-Lieferanten-Beziehungen ist eine aussagekräftige zeichnerische Darstellung von Schweißverbindungen Voraussetzung für hochwertige Fertigungsergebnisse. In der Praxis ist dies jedoch nicht immer der Fall, viele technische Zeichnungen werden nicht einmal den Mindestanforderungen gerecht.

Im August 2021 hat der DVS eine aktualisierte Version der Richtlinie DVS 3205 „Schutz vor Röntgenstrahlen an Elektronenstrahlmaschinen zur Materialbearbeitung“ veröffentlicht.

Die Richtlinie weist u.a. auf die Verantwortung, Ausbildung und den Schutz des Bedien-, Wartungs- und Instandsetzungspersonals hin und enthält Informationen über Maßnahmen zum Schutz vor Röntgenstrahlen an Elektronenstrahlmaschinen zur Materialbearbeitung.

In vielen Fällen können Schweißarbeiten nicht in einer speziell eingerichteten Schweißwerkstatt, auf speziellen Schweißarbeitsplätzen oder vergleichbar gekapselt in einer dafür ausgelegten Maschine oder Anlage ausgeführt werden. Bei den angewendeten Arbeitsverfahren üblicherweise vorhandene Gefährdungen treten durch die besonderen Bedingungen verstärkt auf. Das Unfall- und Sachschadenrisiko ist dadurch im Regelfall höher als unter „Werkstattbedingungen“.

Die neue, überarbeitete Fassung des Merkblatts 2906-2 „Widerstands-Rollennahtschweißen – Quetschnahtschweißen von Blechen aus Stahl“ bietet den Anwendern einen Überblick über die Anwendungsmöglichkeiten sowie die besonderen Merkmale des Quetschnahtschweißens. Beim Widerstandsquetschnahtschweißen handelt sich um eine besondere Form des Rollennahtschweißens überlappter Bleche.

Die TRGS konkretisiert die Auswahl und Durchführung von Schutzmaßnahmen zur Vermeidung oder Einschränkung gefährlicher explosionsfähiger Gemische. Die TRGS 722 ist auch für die Praxis des Schweißpersonals relevant. Da die benötigte Wärme zum Schweißen u.a. durch Verbrennen von Gasen erzeugt wird, können z.B. durch Gaslecks oder das Umkippen ungesicherter Gasflaschen explosionsfähige Gasgemische entstehen.

Das Merkblatt DVS 0941-1:2020-09 Fülldrahtelektroden für das Verbindungs- und Auftragschweißen – Grundlagen und Begriffsbestimmung liefert dem Schweißpersonal nützliche Hinweise über Aufbau und Herstellungsmethode der Fülldrahtelektroden und vermittelt praxisrelevante Anweisungen beim Einsatz. Der DVS weist darauf hin, dass das Merkblatt von einer Gruppe erfahrener Fachleute in ehrenamtlicher Gemeinschaftsarbeit erstellt wurde und zur Beachtung empfohlen wird.

Die Norm DIN EN ISO 15614-1 legt fest, wie eine vorläufige Schweißanweisung durch Schweißverfahrensprüfungen qualifiziert branchenunabhängig werden muss. Die Norm ist für Unternehmen wichtig, die geschweißte Teile im geregelten Bereich herstellen. Die zweistufige Qualifizierung der Verfahrensprüfung wurde im Vergleich zur 2012er-Fassung der DIN EN ISO 15614-1 eingefügt, um die Vereinigten Staaten zu motivieren, die Norm zu verwenden.

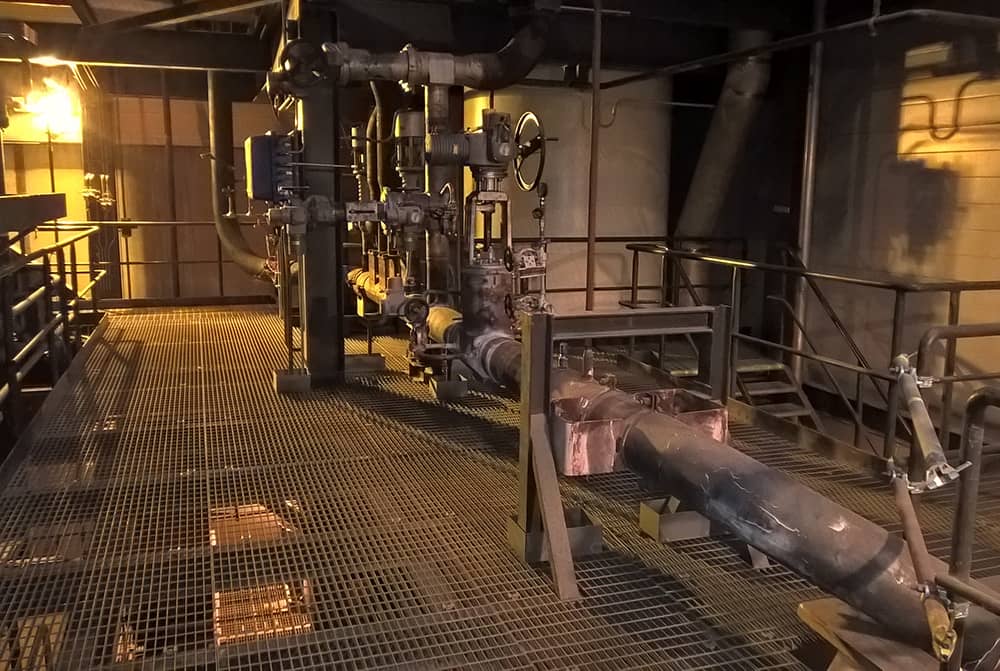

Das Merkblatt DVS 3010, herausgegeben vom Deutschen Verband für Schweißen und verwandte Verfahren e.V., beinhaltet praxisrelevante Empfehlungen für die fachgerechte Ausführung von Auftragschweißungen im Bereich des Anlagen-, Behälter- und Rohrleitungsbaus. Zuständig für den Inhalt ist der Ausschuss für Technik in der DVS Arbeitsgruppe A3 „Schweißen im Anlagen-, Behälter- und Rohrleitungsbau“, der das Merkblatt ehrenamtlich erstellt hat.

Die Schweißanweisung (WPS) ist der verbindliche Fahrplan für den Schweißer. Sie gibt Parameter vor, die zum Schweißen erforderlich sind und die eine Reproduzierbarkeit gewährleisten. Die WPS bildet die Basis für die Fertigung eines schweißtechnischen Produkts. Die Anforderungen an den Inhalt einer Schweißanweisung für metallische Werkstoffe sind in den sechs Teilen der Normenfamilie DIN EN ISO 15609 geregelt, die damit zu den wichtigsten Schweißnormen zählt.

Die DIN EN ISO 14731:2019-07 „Schweißaufsicht ‒ Aufgaben und Verantwortung“ legt die essenziellen mit der Schweißqualität zusammenhängenden Aufgaben sowie die Verantwortlichkeiten fest, die die Schweißaufsicht umfasst. Als Beurteilungsgrundsatz gilt gemäß der Norm, dass das Schweißaufsichtspersonal für die zugewiesenen schweißtechnischen Aufgaben die erforderliche Kompetenz besitzen muss.

Schweißer sind Unfallgefahren und erheblichen Gesundheitsbelastungen ausgesetzt, z. B. Gefahrstoffexpositionen im Schweißrauch. Um die Gefährdungen und Belastungen der Beschäftigten auf ein erträgliches Maß zu verringern, verpflichtet der Gesetzgeber die Unternehmen zur Durchführung von Gefährdungsbeurteilungen. Die TRGS 528 „Schweißtechnische Arbeiten“ geht auf das Procedere der Gefährdungsbeurteilung und potenziellen Schutzmaßnahmen ein.

Lichtbogenschweißen birgt erhebliche Gefahren für das Schweißpersonal. Vor diesem Hintergrund hat das Sachgebiet „Oberflächentechnik und Schweißen“ des Fachbereichs „Holz und Metall“ der DGUV die DGUV Information 209-010 „Lichtbogenschweißen“ ausgearbeitet. Sie unterstützt die Schweißaufsicht und das Schweißpersonal darin, die mit den Lichtbogenverfahren verbundenen Gefahren zu erkennen, einzuschätzen sowie erforderliche Schutzmaßnahmen zu treffen.

Nietkonstruktion wird durch eine Schweißausführung ersetzt – Bei der Überprüfung der Stauklappen wurde an einer Stauklappe ein größerer Schaden entdeckt. Bei dem am Hauptlager der Klappe 4 festgestellten Schaden handelt es sich um einen kompletten Bruch der beiden lastabtragenden Lagerblechwangen der im Staubalken rückverankerten Lagerböcke. Der Schadensumfang war so groß, dass die Klappe 4 trockengelegt werden musste und nicht mehr betrieben werden konnte.

Welches Risiko man bei der Zulässigkeit von Fehlern als akzeptabel bezeichnet unterliegt in der Praxis immer einer persönlichen Entscheidung. Die Praxis zeigt jedoch, dass eine Absicherungsmentalität besteht und dabei werden bei Inspektionen festgestellte Befunde auf Grundlage normativer Anforderungen als unzulässig eingestuft. Der Beitrag zeigt anhand von Beispielen, wie man mit Fehlern leben kann und dass nicht alles perfekt sein muss.

Roboterzellen zum MSG- und WIG-Schweißen sind meist in Großbetrieben für Bauteile in hohen Losgrößen zu finden. Um eine möglichst hohe Produktivität zu erreichen, sind diese Anlagen auf kurze Taktzeiten und eine hohe Präzision optimiert. Die vom Roboterhersteller speziell für das Schweißen verfügbare Software erleichtert die Integration der Schweißstromquelle, die Inbetriebnahme der Anlage und das Einrichten neuer Bauteile.

Beim Schweißen werden Werkstoffe durch Aufschmelzen miteinander verbunden. Bei diesem Prozess verdampft und verbrennt ein Teil des Materials. Dabei entstehen gesundheitsgefährdende Rauche, Gase und Stäube, die möglichst nicht in die Atemwege der Beschäftigten gelangen sollten. Um die Gesundheitsgefährdung des Schweißpersonals zu minimieren, sind technische, organisatorische oder auch persönliche Schutzmaßnahmen zu ergreifen.

Schadensfall aus der Praxis: An einem Bagger, der im Umschlagbetrieb eingesetzt wurde, entstand nach relativ kurzer Zeit ein Bruch des Auslegers. Zur besseren Krafteinleitung wurde der Ausleger im hoch beanspruchten Bereich mit Versteifungsblechen verstärkt. Der Dauerbruch beginnt genau am Ende des Versteifungsblechs an der Querschweißnaht. Die Ursachen liegen in den sehr hohen Zugeigenspannungen im Nahtübergang und in der Kerbwirkung der Schweißnaht.

Schadensfall aus der Praxis: Eine Stahlbaufirma fertigte fest angebrachte Aufstiegsleitern an einem Neubau. Ein Mitarbeiter wollte auf das Dach des Gebäudes steigen und hielt sich oben am Ende der Leiter an den Halterohren fest. Beide Halterohre brachen ab, der Mitarbeiter stürzte rückwärts auf den Boden und verletzte sich schwer. Als Werkstoff wurde Aluminium verwendet. Die Bruchfläche zeigt, dass nur eine minimale Durchschweißung (max. 10 %) vorhanden war.

In der Praxislösung „Die Schweißaufsicht im Betrieb“ finden Sie eine Vielzahl an Arbeitshilfen, die Sie bei Ihrer Arbeit als Schweißperson unterstützen. Dazu gehören Arbeitsanweisungen, Betriebsanweisungen, Checklisten, Gefahrstoffbetriebsanweisungen, Maschinenbetriebsanweisungen, Schweißanweisungen sowie Unterweisungen. Beispielhaft stellen wir Ihnen die Unterweisung im sicheren Spannen, Drehen und Wenden von Schweißteilen zur Verfügung.

Die Norm DIN EN ISO 14343:2017-08 legt Anforderungen zur Einteilung von Drahtelektroden, Bandelektroden, Drähten und Stäben zum Metall-Schutzgasschweißen, Wolfram-Inertgasschweißen, Plasmaschweißen, Unterpulverschweißen, Elektroschlackeschweißen und Laserstrahlschweißen korrosionsbeständiger und hitzebeständiger Stähle fest. Die Einteilung beruht auf der chemischen Zusammensetzung.

In den Ausführungsklassen EXC2, EXC3 und EXC4 dürfen Schweißungen nur mit Schweißanweisungen ausgeführt werden, die durch eines der in den Ausführungsnormen zugelassenen Verfahren qualifiziert wurden. In der Ausführungsklasse EXC1 ist die Qualifizierung von Schweißverfahren zwar nicht erforderlich, darf aber in den Ausführungsunterlagen festgelegt werden. Zur Gültigkeit der genannten Qualifizierungen geben die relevanten Ausführungsnormen Auskunft.

Sie ist ein ungebetener Gast, der sich aber früher oder später einnisten und bleiben möchte: Wo Metall ist, will sich auch Korrosion breitmachen, zum Leidwesen von Wirtschaft, Ökologie, Gesundheit und Sicherheit. Experten gehen davon aus, dass Korrosion bei Unternehmen, der öffentlichen Hand und Privathaushalten in Industrieländern Kosten in Höhe von 3 bis 4 % des Bruttoinlandsprodukts verursacht. Die Korrosion bewirkt z.B., dass eine Pipeline undicht wird und Öl ausfließt.

Um einen sicheren Arbeitsplatz zu gewährleisten, muss den Angestellten die entsprechende persönliche Schutzausrüstung (PSA) wie Augenschutz, Atemschutz, Schutzschuhe, Handschuhe sowie ein Arbeitsanzug zur Verfügung gestellt werden. Zum Schutz der Augen und des Gesichts vor der schädlichen Wirkung starker optischer Strahlung beim Schweißen dienen Augenschutzschilde, -schirme und -hauben mit Schweißerschutzfiltern.

Die Norm beschreibt Anforderungen an die Prüfung von Bedienern und Einrichtern zum mechanischen und automatischen Schweißen von metallischen Werkstoffen. Die Prüfung von Bedienern und Einrichtern von Schweißeinrichtungen muss nach einer in Übereinstimmung mit der ISO 15609 vorbereiteten pWPS oder WPS erfolgen. Mit zur Qualifizierungsprüfung gehört der zwingende Nachweis der Funktionskenntnisse bezogen auf die Schweißeinrichtung.

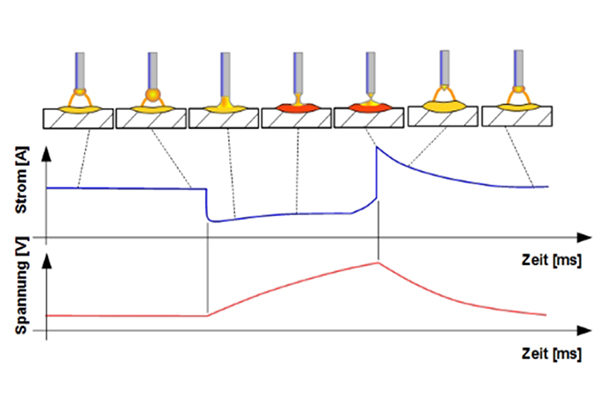

CMT beschreibt einen Schweißprozess, dessen Wärmeeintrag gering ist. Beim konventionellen Kurzlichtbogenprozess wird der Draht kontinuierlich zum Werkstück gefördert. Wenn ein Kurzschluss entsteht, wird der Strom erhöht, um den Kurzschluss aufzubrechen und den Lichtbogen wieder zu zünden. Beim CMT-Prozess hingegen werden Tropfenablöse und Wiederzündung kontrolliert durch eine Rückwärtsbewegung der Drahtelektrode erzielt.

Aluminium ist ein Werkstoff, der sich von bekannten – wie Stahl – gravierend unterscheidet. Diese speziellen Eigenschaften, wie z.B. niedrige Dichte, hohe elektrische und thermische Leitfähigkeit, die die Anwendung von Al-Werkstoffen sehr beeinflussen, haben auch auf den Schweißprozess MIG-Schweißen gravierende Einflüsse. Al-Werkstoffe haben die Entwicklung der Schweißgeräte und -ausrüstung geprägt und beeinflussen die Arbeitstechnik und die Strategien beim MIG-Schweißen.

Die DIN EN ISO 14731 enthält in Anhang B einen Aufgaben- und Maßnahmenkatalog für die Arbeit der Schweißaufsicht. Die Bestimmungen sind zu beachten, soweit sie für den Hersteller bzw. den Produktionsprozess zutreffen. In einzelnen Abschnitten wird die Formulierung „muss in Betracht gezogen werden“ verwendet. Das macht deutlich, dass die Vorgaben Allgemeincharakter besitzen, d.h. die Anwendung anhand der jeweiligen Aufgabenstellung zu prüfen ist.

Titan ist besonders für außergewöhnliche Anforderungen geeignet, denn der weiß-metallisch glänzende Werkstoff weist zahlreiche Vorteile auf. Titan verfügt über eine sehr gute Korrosionsbeständigkeit und bildet an der Luft eine äußerst beständige oxidische Schutzschicht aus. Daher ist es in vielen Medien korrosionsbeständig. Allerdings stellt sich bei Temperaturen über 300 °C eine hohe Sauerstoff-, Wasserstoff-, Stickstoff- oder Kohlenstoffaufnahme ein.