Im September 2020 hat der DVS (Deutscher Verband für Schweißen und verwandte Verfahren e.V.) eine Neufassung des Merkblatts DVS 0941-1 veröffentlicht, dessen vollständiger Titel „DVS 0941-1:2020-09 Fülldrahtelektroden für das Verbindungs- und Auftragschweißen – Grundlagen und Begriffsbestimmung“ lautet. Die aktualisierte Version ersetzt das Vorgängerdokument aus dem März 2004 (DVS 0941-1:2004-03). Für die Neufassung des Merkblatts wurden die Inhalte komplett überarbeitet und die Tabellen aktualisiert. Es liefert dem Schweißpersonal nützliche Hinweise über den Aufbau der Fülldrahtelektroden und deren Herstellungsmethode und vermittelt praxisrelevante Anweisungen über den Einsatz von Fülldrahtelektroden.

Bei diesem Beitrag handelt es sich um einen Auszug. Den vollständigen Beitrag finden Sie in dem Produkt „Die Schweißaufsicht im Betrieb“.

Hinweis

Fülldrahtelektroden bestehen aus Mantel und Füllung. Der metallische Mantel trägt zur Legierungsbildung bei, umhüllt die Füllstoffe und schützt diese vor äußeren Einflüssen. Er gibt der Fülldrahtelektrode Formstabilität und übernimmt beim Schweißen hauptsächlich die Stromübertragung. Die Füllung ist pulverförmig und besteht aus mineralischen und/oder metallischen Komponenten. Fülldrahtelektroden gibt es als Gemenge oder Agglomerate.

Der DVS weist ausdrücklich darauf hin, dass das Merkblatt von einer Gruppe erfahrener Fachleute in ehrenamtlicher Gemeinschaftsarbeit erstellt wurde und zur Beachtung empfohlen wird. Verantwortlich für den Inhalt ist der Ausschuss für Technik im DVS, Arbeitsgruppe V2 „Lichtbogenschweißen“, Untergruppe V2.7 „Schweißen mit Fülldraht“. Die Anwender des Merkblatts sind dazu angehalten, zu prüfen, inwieweit der Inhalt auf ihren speziellen Fall anwendbar und ob die ihnen vorliegende Version noch gültig ist. Eine Haftung des DVS und derjenigen, die an der Ausarbeitung beteiligt waren, ist ausgeschlossen.

Inhaltsverzeichnis

Übersicht: Merkblatt DVS 0941-1 (09/2020)

Das Ziel dieses Beitrags besteht darin, den Anwendern die wesentlichen Inhalte des Merkblatts DVS 0941-1 in übersichtlicher und verständlicher Form aufzubereiten. Zu diesem Zweck vorab eine kurze Zusammenfassung des Inhalts des im Folgenden erläuterten Merkblatts:

- Anwendungsbereich

- Schweißverfahren

- Querschnittsformen und Abmessungen

- Füllungstypen

- Füllgrad

- Ausbringung und Abschmelzleistung

- Schweißzusätze

- Schweißverhalten und Fülldrahtelektroden

- Schweißtechnische Handhabung

- Schweißanlagen

- Spulungsart, Oberflächenbeschaffenheit

- Arbeitsschutz

- Regelwerk

Nachfolgend erläutern wir Ihnen die Anforderungen des Merkblatts.

1 Anwendungsbereich: Hinweise und Tipps für den Einsatz von Fülldrahtelektroden

Entstanden ist das Merkblatt unter Beteiligung von Anwendern und Herstellern von Schweißzusatzwerkstoffen. Es liefert dem Leser Hinweise über den Aufbau der Fülldrahtelektroden sowie deren Herstellungsmethode. Zudem enthält es praxisnahe Anweisungen über den Einsatz von Fülldrahtelektroden.

2 Diese Schweißverfahren können mit Fülldrahtelektroden durchgeführt werden

Fülldrahtelektroden werden für die in der nachstehenden Tabelle aufgeführten Schweißverfahren gemäß der DIN EN ISO 4063:2011-03 „Schweißen und verwandte Prozesse – Liste der Prozesse und Ordnungsnummern“ angeboten.

Tab. 1: Schweißverfahren mit Fülldrahtelektroden

| Ordnungsnummer | Schweißprozess |

| 15 | Plasmaschweißen |

| 52 | Laserstrahlschweißen |

| 72 | Elektroschlackeschweißen |

| 73 | Elektrogasschweißen |

| 114 | Metall-Lichtbogenschweißen mit Fülldrahtelektrode ohne Schutzgas (Schweißen mit selbstschützender Fülldrahtelektrode) |

| 125 | Unterpulverschweißen mit Fülldrahtelektrode |

| 132 | Metall-Inertgasschweißen mit schweißpulvergefüllter Drahtelektrode (Schweißen mit schlackeführender Fülldrahtelektrode unter inertem Schutzgas) |

| 133 | Metall-Inertgasschweißen mit metallpulvergefüllter Drahtelektrode (Schweißen mit Metallpulverfülldrahtelektroden unter inertem Schutzgas) |

| 136 | Metall-Aktivgasschweißen mit schweißpulvergefüllter Drahtelektrode (Schweißen mit schlackeführender Fülldrahtelektrode unter aktivem Schutzgas) |

| 143 | Wolfram-Inertgasschweißen mit Fülldraht- oder Füllstabzusatz |

| 146 | Wolfram-Schutzgasschweißen mit reduziertem Schutzgasanteil im ansonsten inerten Schutzgas und Fülldraht- oder Füllstabzusatz |

3 Querschnittsformen und Abmessungen bei Fülldrahtelektroden im Überblick

Was die Querschnittsformen bei Fülldrahtelektroden betrifft, so sind nahtlose Fülldrahtelektroden sowie formgeschlossene Fülldrahtelektroden gebräuchlich. Formgeschlossene Fülldrahtelektroden können einen

- Bördelstoß,

- Stumpfstoß oder

- Überlappstoß

aufweisen.

Für das Verbindungsschweißen sind Drahtdurchmesser zwischen 0,8 und 1,6 mm und für das Auftragschweißen zwischen 1,2 und 3,2 mm gebräuchlich.

4 Diese Füllungstypen kommen in Betracht

Grundsätzlich unterscheiden sich die Füllungstypen bei mit Schutzgas verschweißten Fülldrähten wie folgt:

- basischer Typ B

- Metallpulvertyp M

- Rutiltyp (schnell und langsam erstarrend) P; R

Für Fülldrahtelektroden ohne Gasschutz gibt es die Füllungstypen:

- Rutil/Fluoridbasisch V

- Fluoridbasisch langsam erstarrend W

- Fluoridbasisch schnell erstarrend Y

Nicht genannte Füllungstypen werden mit „Z“ bezeichnet.

Die Art der Füllung beeinflusst

- die Schweißeigenschaften,

- das Nahtaussehen sowie

- die mechanisch-technologischen Eigenschaften des Schweißguts.

Vorhandene Schlackenbildner wirken hinsichtlich der Schweißeigenschaften und Schweißmetallurgie ähnlich der Umhüllung der Stabelektroden und der Schweißpulver. Die meisten der Fülldrahtelektroden für das Verbindungsschweißen werden unter Schutzgas verschweißt.

5 Jeweiliger Füllgrad hängt von Querschnittsform und Durchmesser ab

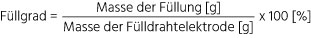

Das Verhältnis der Masse der pulverförmigen Füllung zur Gesamtmasse der Fülldrahtelektrode wird als Füllgrad bezeichnet. Die Angabe des Füllgrads erfolgt in Prozent (%):

Abhängig von der jeweiligen Querschnittsform und dem Durchmesser der Fülldrahtelektrode ergibt sich ein Füllgrad in folgender Abstufung:

- niedrig < 15 %

- mittel 15 bis 25 %

- hoch > 25 %

6 Die wichtigsten Fakten über Ausbringung und Abschmelzleistung

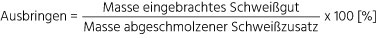

Unter Ausbringung wird das prozentuale Verhältnis der Masse des eingebrachten Schweißguts zur Masse des abgeschmolzenen Schweißzusatzes verstanden:

Die Schlackenanteile sowie die Spritzerverluste beeinflussen das in Prozent angegebene Ergebnis der Ausbringung erheblich.

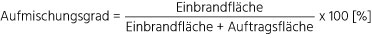

Die Berechnung des Aufmischungsgrads erfolgt anhand nachstehender Formel:

Durch technologische und werkstoffspezifische Maßnahmen kann der Aufmischungsgrad beeinflusst werden.

Die Abschmelzleistung von Fülldrahtelektroden wird in Abhängigkeit von der Stromstärke und Spannung (Drahtvorschubgeschwindigkeit und Kontaktrohrabstand) beeinflusst und üblicherweise in kg/h ausgewiesen.

Hinweis

Die Werte zur Angabe der Abschmelzleistung beziehen sich auf eine Einschaltdauer (ED) von 100 %. Durch Umrechnung mit der betriebsüblichen oder anwendungsspezifischen Einschaltdauer erfolgt die Übertragung in die praktische Anwendung.

Autor: Ernst Schneider

Bildquelle: BigGabig, Getty Images

Den kompletten Beitrag finden Sie in dem Produkt „Die Schweißaufsicht im Betrieb“.