Bildquelle: WEKA Media, Die Schweißaufsicht im Betrieb

Aluminium ist ein Werkstoff, der sich von Stahl gravierend unterscheidet. Spezielle Eigenschaften, wie z.B. eine niedrige Dichte sowie eine hohe elektrische und thermische Leitfähigkeit beeinflussen die Anwendung von Al-Werkstoffen, aber auch den Prozess des MIG-Schweißens.

Auch bei der Planung von Fertigungseinrichtungen zum MIG-Schweißen von komplexeren Aluminiumkomponenten sind die Einflüsse der Al-Werkstoffe zu berücksichtigen. Abläufe und Strategien aus dem MAG-Schweißen von Stahlwerkstoffen funktionieren meist nicht.

Bei diesem Beitrag handelt es sich um einen Auszug. Den vollständigen Beitrag finden Sie im Produkt „Die Schweißaufsicht im Betrieb“.

Inhaltsverzeichnis

MIG-Schweißen und die Verarbeitung von Aluminium

Hervorragend geeignet für manuelles und mechanisiertes Fügen

MIG-Schweißen ist ein thermischer Fügeprozess, der hervorragend für manuelles und mechanisiertes Fügen, z.B. mit Robotern, geeignet ist. Durch die zentrale Zuführung der Drahtelektrode lässt sich der Prozess in der Praxis gut handhaben.

Anwendungsbeispiele

MIG-Schweißen von Aluminium wird eingesetzt für:

- Metallbau und Bauwesen

- Karosserie, Struktur und Komponenten im Automobilbau

- tragende Komponenten im Aluminiumbau gemäß DIN EN 1090-2

- Behälter und Rohrleitungsbau

- Schiffbau und maritime Anwendung

Erweiterung der Anwendungsmöglichkeiten

Die Anwendungsmöglichkeiten des MIG-Schweißens wurden durch aktuelle Entwicklungen in der Prozesstechnik deutlich erweitert. Prozesse, wie Impuls-, CMT-, AC- oder Hochschweißungsprozesse erweitern den Anwendungsbereich hinsichtlich Wandstärken und Abschmelzleistung erheblich.

Wichtig ist dabei der Einsatz des jeweiligen Fügeprozesses innerhalb der geeigneten Prozessgrenzen, um qualitativ hochwertige Schweißergebnisse effektiv zu erzielen.

Welche Eigenschaften von Aluminium beeinflussen den MIG-Lichtbogen?

Die Anforderungen an den Lichtbogen werden maßgeblich durch die Eigenschaften der zu verschweißenden Al-Werkstoffe bestimmt. Physik, Werkstofftechnik und Chemie bestimmen den erforderlichen Umgang beim Schweißen und beim MIG-Schweißen von Al-Werkstoffen.

Physikalische Eigenschaften

Die für das MIG-Schweißen entscheidenden Eigenschaften von Aluminium sind:

- der niedrige Schmelzpunkt 660 °C von Aluminium (Stahl: ca. 1.500 °C)

- die bis zu vierfache Wärmeleitfähigkeit von Stahlwerkstoffen

- der Schutz von Aluminium gegen Korrosion durch eine Oxidhaut mit einer Schmelztemperatur jenseits von 2.000 °C, die Lichtbogen und Schweißergebnis beeinflussen kann

- das Fehlen der Anlauffarben beim Schweißen als Indikator für den Schweißer über den thermischen Zustand des Grundwerkstoffs

- der zweifache Ausdehnungskoeffizient von Stahl, der deutlich höhere Verzüge beim Schweißen verursacht

Werkstofftechnische Eigenschaften: hohe Wärmeleitfähigkeit

Auch werkstofftechnisch verhalten sich Al-Werkstoffe anders als Stähle und verlangen daher eine entsprechende Behandlung beim Schweißen.

Sowohl aushärtbare als auch kaltverfestigte naturharte Al-Werkstoffe neigen dazu, neben der Naht in der Wärmeeinflusszone (WEZ) zu entfestigen. Die hohe Wärmeleitfähigkeit, die die Breite der WEZ deutlich vergrößert, stellt hohe Ansprüche an die Wärmeführung beim Schweißen. Eine geeignete Leistungsdichte und die passende Wärmeführung sind wichtige Voraussetzungen zum erfolgreichen Fügen von Al-Werkstoffen durch den MIG-Prozess.

Tipp der Redaktion: Fachbuch „Schweißnahtnachbehandlung“

- Nachbehandlungsverfahren von Schweißnähten

- Beispiele für Ermüdungsschäden

- Grundlagen der Ermüdungsfestigkeit

- Methoden zur Verbesserung der Nahtgeometrie und Veränderung des Spannungsprofils

- Pneumatic Impact Treatment (PIT)

- Einzug der HFMI-Technologie in nationale und internationale Regelwerke

- Vorteile der höherfrequenten Hämmerverfahren (HFH, HFMI)

Beeinflussung der Bauteilgeometrie

Verzüge, die aufgrund der Wärmeeinbringung beim Laser erfolgen, können die Geometrie eines geschweißten Bauteils erheblich verändern. Verzüge lassen sich durch konstruktive Maßnahmen, aber auch durch geeignete Nahtquerschnitte und optimierte Wärmeführung beeinflussen und reduzieren.

Chemische Eigenschaften

Die Korrosionseigenschaften von Aluminium können durch die Verarbeitung und durch den Schweißprozess beeinflusst werden. Die hochschmelzende Oxidhaut ist für den guten Korrosionsschutz der Al-Werkstoffe verantwortlich. Beim MIG-Schweißen von Aluminium kann sie Qualitätsprobleme durch Oxideinschlüsse verursachen. Entscheidend sind die methodischen Lösungen, die unzulässige Oxideinschlüsse in der Naht verhindern.

Kontaktkorrosion durch Fremdmetalle

Kontaktkorrosion entsteht bei elektrisch leitender Berührung von Al-Werkstoffen mit edleren Metallen unter Einwirkung eines Elektrolyts. Situationen, die Kontaktkorrosion auslösen können, sind in der Produktion und im Betrieb zu vermeiden.

Folgende Maßnahmen sind bei der Verarbeitung zu beachten:

- Al-Werkstoffe sind in zu Fremdmetallen (Stahl, Kupfer usw.) getrennten Fertigungseinrichtungen und Bereichen zu verarbeiten, z.B. durch Aluminiumfertigung in eigener Halle.

- Es sind eigene Werkzeuge für Aluminium notwendig, wie z.B. Schleifer, Fräser, Hammer und Schweißeinrichtungen, um Verschleppung von Fremdmetallen, auch Partikeln, zu verhindern.

Andere Korrosionsarten, wie interkristalline Korrosion oder lokale Korrosionsarten, sind meist von der Wahl der Werkstoffe, aber auch von der Wärmeeinbringung beim MIG-Schweißen von Aluminium abhängig.

Oxidhaut beim MIG-Schweißen von Aluminium

Eigenschaften der Oxidhaut bei Al-Werkstoffen sind:

- eine Schmelztemperatur von 2.050 °C

- Sie kann vom Lichtbogen nicht geschmolzen werden.

- Oxideinschlüsse sind qualitativ nicht zulässig. Größere Oxideinschlüsse in der Schweißnaht sind unzulässige Kerben.

- Oberflächenoxide haben aber eine stabilisierende Wirkung auf den Lichtbogen und können, solange sie dünn und gleichmäßig sind, vorteilhaft für den MIG-Lichtbogen sein.

Voraussetzung zum MIG-Schweißen von Aluminium ist eine dünne Oxidhaut und eine saubere Oberfläche, die einen stabilen Lichtbogen sicherstellt.

Die Oxidhaut hat folgende Auswirkungen auf den Lichtbogen:

- ohne Oxidhaut: Der Lichtbogen ist instabil; das Einbrandverhalten leidet darunter.

- dicke Oxidhaut: Der Lichtbogen kann die Oxide nicht zerstören, wie z.B. eloxierte Oberflächen.

- Unterschiedliche Oxidhautdicken führen zu wechselnden Lichtbogeneigenschaften.

Standard-MIG-Schweißprozesse

Aufrüstung von MSG-Schweißgeräten für Aluminium

Standard-MIG-Prozesse sind Lichtbögen, die auf MSG-Schweißgeräten laufen, die für Aluminium aufgerüstet wurden:

- Antriebsrollen,

- Drahtführungsseele aus Teflon,

- Kontaktrohr,

- Al-Drahtelektrode und

- Argon als Schutzgas.

Standard-MIG-Prozesse

Als Standard-MIG-Prozesse stehen der Kurzlichtbogen KLB, der Sprühlichtbogen SLB und dazwischen der Übergangslichtbogen ÜLB zur Verfügung, die im Folgenden beschrieben werden.

Kurzlichtbogen KLB

Eigenschaften des Kurzlichtbogens:

- Der Kurzlichtbogen stellt den unteren Leistungsbereich des MIG-Lichtbogens dar und wird im Stahlbereich für dünne Wandstärken und beim Schweißen unter Zwangslagen genutzt.

- Beim Kurzlichtbogen kontaktiert das angeschmolzene Ende der Drahtelektrode das Schweißbad. Pinch-Kraft und Oberflächenspannung befördern den Tropfen ins Schweißbad und die dabei entstehende Stromspitze löst die Kurzschlussbrücke auf.

- Aufgrund der hohen Stromspitzen in der Kurzschlussphase und bedingt durch die hohe elektrische Leitfähigkeit der Al-Werkstoffe ergibt sich ein hoher Spritzerauswurf.

- Der Kurzlichtbogen eignet sich deshalb nur für dünne Wandstärken im 1-mm-Bereich.

Sprühlichtbogen SLB

Eigenschaften des Sprühlichtbogens:

- Der Sprühlichtbogen stellt bei dem klassischen MIG-Lichtbogen den oberen Leistungsbereich dar. Der Sprühlichtbogen ist ein freibrennender, kurzschlussfreier Lichtbogen. Er stellt sich bei Schweißspannungen über 25 V unter Argon ein.

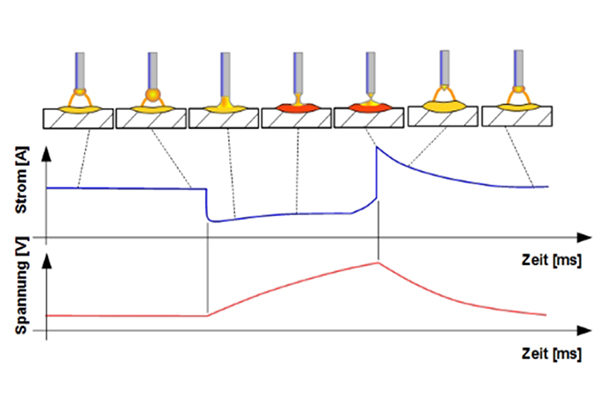

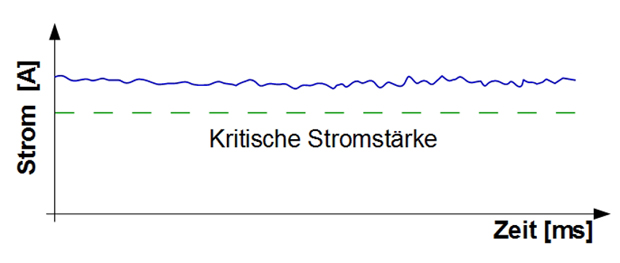

- Wird beim MIG-Schweißen die kritische Stromstärke überschritten, so wechselt der Werkstofftransfer ins Schweißbad in den feinsttropfigen, kurzschlussfreien Sprühlichtbogen (siehe Abbildung).

- Der Sprühlichtbogen ist hinsichtlich Einbrandverhalten, Spritzerbildung und Handhabung sehr gut für Al-Werkstoffe geeignet.

- Der SLB eignet sich für Wandstärken ab 5 mm.

Übergangslichtbogen ÜLB

Eigenschaften des Übergangslichtbogens:

- Der Übergangslichtbogen – auch Mischlichtbogen genannt – befindet sich im Bereich zwischen KLB und SLB des MIG-Lichtbogens. Die Tropfen werden zum Teil im Kurzschluss abgelöst, der Rest geht kurzschlussfrei ins Schweißbad über.

- Aufgrund der extremen Spritzerbildung ist der ÜLB für Aluminium ungeeignet.

- Im Bereich des Übergangslichtbogens wird z.B. mit dem Impulslichtbogen erfolgreich geschweißt.

Lichtbogenparameter

Der Arbeitspunkt des Lichtbogens wird bestimmt durch:

- die Drahtgeschwindigkeit

Bestimmt die Schweißstromstärke und zusammen mit der Schweißgeschwindigkeit das Nahtvolumen bzw. die Nahtdicke. - die Schweißspannung

Über die Schweißspannung wird die Lichtbogenlänge bestimmt, die die Wärmeeinbringung maßgeblich beeinflusst. - die Wahl der Drossel (Induktivität)

Sie spielt beim SLB als kurzschlussfreiem Lichtbogen eine untergeordnete Rolle. - die Schweißgeschwindigkeit

Sie bestimmt mit der Drahtgeschwindigkeit den Nahtquerschnitt. Sie hat aber auch einen nicht unerheblichen Einfluss auf die Einbrandtiefe. Wird zu langsam geschweißt, kann ein vorlaufendes Schweißbad zu Bindefehlern führen.

Eingeschränkte Anwendbarkeit

Die Anwendbarkeit der Standardlichtbögen zu MIG-Schweißen von Al-Werkstoffen ist sehr eingeschränkt. Aus dem gesamten Spektrum der Anforderungen lassen sich die extremen Bereiche, wie z.B. dünne und dünnste, aber auch dicke und extrem dicke Wandstärken, nur unzureichend oder nicht fügen.

Bei diesem Beitrag handelt es sich um einen Auszug aus „Die Schweißaufsicht im Betrieb“.

Autor: Dipl.-Ing. (FH) Alois Lang

Alois Lang ist als Schweißfachingenieur für die schweißtechnische Verarbeitung von Aluminium-Fahrwerkskomponenten im Automobilbau verantwortlich. Zu seinen Tätigkeiten zählen der Einsatz und die Optimierung der Schweißprozesse bis zum Roboterschweißen, die schweißtechnische Begutachtung der eingesetzten Al-Werkstoffe und die Qualifikation der Schweißer. Zudem hält er Fachvorträge zum Thema Schweißen von Aluminium und wirkt in verschiedenen Arbeitskreisen bei der Grundlagenarbeit des DVS mit.