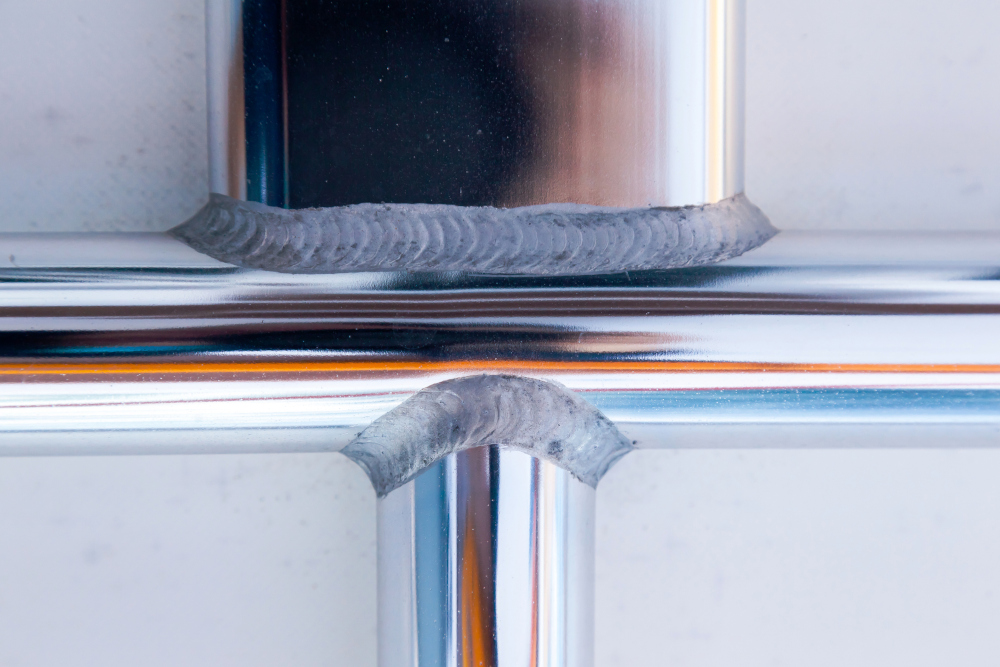

Bildquelle: Sergii Zhmurchak/iStock/Getty Images Plus

Der Laserstrahl hat sich als Werkzeug zum Fügen eines umfangreichen Werkstoffspektrums erwiesen. Besonders Werkstoffe, die nur eine geringe Temperaturbelastung erlauben, bieten sich für das Laserstrahlschweißen an. Gleichfalls zeigen Werkstoffe, die gut mit konventionellen Fügeverfahren, z.B. MIG/MAG, schweißbar sind, auch beim Laserstrahlschweißen gute Schweißergebnisse.

Dieser Beitrag geht auf verschiedene Werkstoffe und deren Eignung für das Laserstrahlschweißen ein wie sie die Norm DIN EN 1011-6 vorstellt.

Bei diesem Beitrag handelt es sich um einen Auszug. Den vollständigen Beitrag finden Sie im Produkt „Die Schweißaufsicht im Betrieb“.

Inhaltsverzeichnis

Stahl

Stahl und seine Legierungselemente

Das Laserstrahlschweißen kann durch seine geringe Wärmeeinbringung für fast alle Stahlwerkstoffe eingesetzt werden. Häufig kann man hierbei auf ein Vorwärmen oder die Zugabe von Schweißdraht verzichten. Erstarrungsrisse können jedoch auftreten, wenn der Werkstoff über Phosphor oder Schwefel verfügt, der eine spanende Verarbeitung erleichtert. Diese Elemente können in der Schmelze nur in geringem Umfang gelöst werden und liegen in der erstarrten Schmelze als Seigerungen vor, die keinerlei Kräfte übertragen können.

Die als Heißrisse bekannten Fehler entstehen während der Erstarrung der Schmelze. Kaltrisse hingegen sind auf den Verlust zuvor eingestellter mechanischer Eigenschaften in der Wärmeeinflusszone und auf eine Überbeanspruchung dieser Gebiete durch Schrumpfungsspannungen zurückzuführen. Ursachen von Schweißnahtunregelmäßigkeiten und Gegenmaßnahmen siehe DIN EN 1011-6 Tabelle D1.

Die Wirkung üblicher Legierungselemente des Stahls ist im Folgenden dargestellt.

| C | Si | Mn | P | S | O | Cr | Ni | Al | |

|---|---|---|---|---|---|---|---|---|---|

| Zugfestigkeit | + | + | + | + | (–) | + | + | + | + |

| Härte | + | + | + | + | + | + | + | ||

| Kerbschlagzähigkeit | – | – | + | – | – | – | (–) | ++ | |

| Heißbrüchigkeit | – – | ++ | |||||||

| Warmfestigkeit | + (–400 °C) | (+) | (+) | (–) | + | + | |||

| kritische Abkühlgeschwindigkeit | – | – | – | – | – | ||||

| Bildung von Seigerungen | + | ++ | ++ | + | + | ||||

| Bildung von Einschlüssen | + mit Mn | + mit S | + | + mit Al | + |

+ Steigerung der Eigenschaften | ++ hohe Steigerung der Eigenschaften

– Senkung der Eigenschaften | – – stärkere Senkung der Eigenschaften

C-Mn-Stähle, Baustähle und legierte Stähle

Die Gruppe dieser Stähle kann man bei entsprechender Legierungszusammensetzung gut und reproduzierbar mit dem Laser schweißen. Moderne Laserstrahlquellen mit hoher Ausgangsleistung können diese Stähle bis zu Wandstärken von 20 mm und mehr fügen. Unter Anwendung des Laser-MSG-Hybridschweißens kann die Wandstärke sogar über 30 mm betragen. Bei der Verarbeitung ist jedoch darauf zu achten, dass diese Stähle bei einem hohen Anteil des Legierungselements Kohlenstoff zu einer Aufhärtung neigen, die die Verwendung dieser Bauteile beschränkt. Die hohen Abkühlgeschwindigkeiten beim Laserstrahlschweißen verstärken diesen Effekt noch.

Besonders im Baugewerbe oder im Schiffbau gelten für die Härtewerte maximale Grenzen, die man keinesfalls überschreiten darf. Allgemein sollte der Kohlenstoffanteil einen Wert von 0,17 % nicht überschreiten.

In einigen Fällen können aber auch höhere Werte toleriert werden, wenn die Wärmeeinflusszone sehr klein ist. Diese hat keinen großen Einfluss auf die mechanischen Eigenschaften der gefügten Bauteile. Sind den Stählen geringe Prozentsätze Legierungselemente beigefügt, kann die Schweißeignung vorteilhafterweise über das Kohlenstoffäquivalent nach der sogenannten IIW-Formel bestimmt werden. Hierbei wird das Äquivalent aus der folgenden Summe gebildet:

Cäq = C + Mn/6 + Mo/5 + Ni/15 + Cr/5 + V/5 + Cu/15

Mit ihr lässt sich der Einfluss der beigefügten Legierungselemente auf das Schweißergebnis abschätzen. Es ist jedoch zu berücksichtigen, dass die Legierungselemente auch weitere Eigenschaften wie z.B. die Zähigkeit beeinflussen können und somit eine direkte Vergleichbarkeit mit dem Gehalt von Kohlenstoff nicht uneingeschränkt gilt.

Die Formel für die Berechnung gewinnt an Bedeutung, je höher der Werkstoff legiert ist.

Sind durch die hohen Abkühlgeschwindigkeiten die Härtewerte nicht unter dem Maximum, können die Bereiche um die Schweißnaht vorgewärmt oder einer anschließenden Wärmebehandlung unterzogen werden. Dies bewirkt eine Verlängerung der Abkühlzeit durch einen geringen Wärmegradienten von der Naht zum Grundwerkstoff bzw. ein Anlassen des Schweißgefüges. Hierbei sind jedoch die Temperatur und die Zeit der Wärmebehandlung so zu wählen, dass eine unerwünschte Gefügeveränderung ausbleibt.

Nicht rostende Stähle

Nicht rostende Stähle, auch korrosionsbeständige Stähle genannt, muss man hinsichtlich ihrer Gefüge unterteilen. Nicht alle eignen sich gleichermaßen zum Schweißen.

Ferritische Chromstähle

Ferritische Stähle ohne weitere Gefügeformen weisen keine Umwandlung auf. Sie neigen jedoch zur Grobkornbildung, kann man das nur durch eine Umformung mit anschließender Wärmebehandlung beseitigen. Viele ferritische Stähle beinhalten jedoch geringe Anteile martensitischen Gefüges. Sie sind jedoch trotzdem zufriedenstellend schweißgeeignet.

Ferritisch-martensitische Chromstähle

Diese Stähle weisen eine erhöhte Kohlenstoffkonzentration auf, welche die Gefahr der Entstehung von Kaltrissen vergrößert. Je nach Materialdicke wärmt man ferritisch-martensitische Stähle vor dem Schweißen vor und unterzieht sie anschließend einer Anlassbehandlung.

Um die Kaltrissbildung zu verringern, ersetzt man einen Teil des Kohlenstoffs durch Nickel, welcher die Aufhärtung beim Schweißen reduziert. Nickelgehalte von bis zu 4 % vermindern den ferritischen Anteil des Gefüges und erhöhen den Austenitanteil, welcher nach der Umwandlung in Martensit für eine Härtesteigerung des Stahls verantwortlich ist. Beträgt der Chromanteil 17 %, stellt sich ein Ferritanteil ein, der in der Wärmeeinflusszone zu einer verstärkten Grobkornbildung mit einhergehendem Zähigkeitsverlust führt.

Martensitische Chromstähle

Die Elemente Kohlenstoff, Stickstoff und Nickel erweitern das Austenitgebiet und ermöglichen somit die Umwandlung der martensitischen Chromstähle während des Schweißens. In der Schweißzone ist durch die schnelle Abkühlung des erstarrten Materials eine Aufhärtung zu erwarten. In gleichem Maße ist mit dem Auftreten von Kaltrissen zu rechnen. Erst mit einem Schwefelgehalt von mehr als 0,05 % treten auch Heißrisse auf.

Gusseisen

Aufgrund seiner Zusammensetzung ist Gusseisen nicht für das Laserstrahlschweißen geeignet. Erst unter Zuhilfenahme von Nickel als Zwischenlage zwischen den Bauteilen lässt sich eine Verbindung von Gussteilen erzeugen. Diese absorbiert die Spannungen in der Umgebung der Schweißnaht, was alleine durch das Gusseisen nicht geschehen kann. Eine ausreichende Vorwärmung kann bei Gusseisen die Schweißeignung verbessern.

Nickellegierungen

Reinnickel, Nickellegierungen mit Kupferanteilen sowie eine Reihe von Nickellegierungen mit Eisenanteilen lassen sich sehr gut mit dem Laser bearbeiten. Hochtemperaturlegierungen mit guten Kriechfestigkeiten profitieren von der geringen Wärmeeinbringung durch den Laserstrahl. Zu beachten ist jedoch, dass in der Wärmeeinflusszone keine Wiederaufschmelzungen entstehen.

Aluminium und Magnesiumlegierungen

Leichtbauwerkstoffe

Bei beiden Legierungstypen ist auf eine gute Abschirmung der Schweißnaht gegenüber der Umgebungsluft zu achten, da sowohl Aluminium als auch Magnesium sehr affin auf Sauerstoff reagieren.

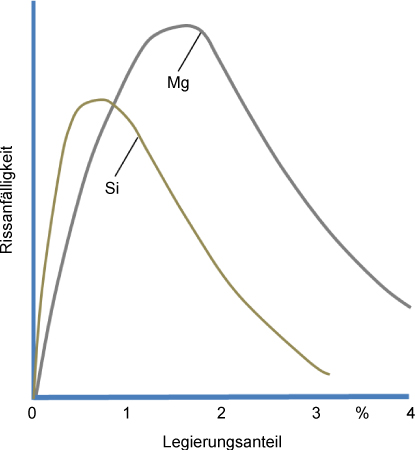

Für Aluminium gilt, dass die Mehrzahl der Knetlegierungen geeignet sind, um mit dem Laserstrahl gefügt zu werden. In Abhängigkeit der Legierungselemente können jedoch Heißrisse entstehen, die eine ungenügende Schweißnahtqualität mit sich bringen. Insbesondere Kupfer wirkt sich negativ auf die Heißrisssicherheit der Schweißnaht aus. Auch die Legierungselemente Silizium und Magnesium sind in bestimmten Konzentrationen ungünstig für das Schweißen. Die Rissempfindlichkeit in Abhängigkeit von diesen Elementen ist im folgenden Diagramm dargestellt.

Rissempfindlichkeit von Aluminiumlegierungen in Abhängigkeit von den Elementen Silizium und Magnesium

Um zu vermeiden, dass durch den Abbrand beim Schweißen ungünstige Mischungsverhältnisse entstehen, arbeitet man in der Regel mit Zusatzdraht, um die Metallurgie der Schmelze zu beeinflussen.

Neben den Al-Mg-Si-Legierungen weisen Reinaluminium und Legierungen mit Mangan eine erhöhte Porenbildung auf. Ursache hierfür ist Wasserstoff, der beim Abkühlen der Naht nicht mehr gelöst werden kann. Eine Quelle für den Wasserstoff können Verunreinigungen auf der Bauteilkante oder die Oxidhaut des Aluminiums sein. Durch deren Entfernung lässt sich die Porenbildung reduzieren. Anders als zur Reduzierung von Heißrissen sollte man als Gegenmaßnahme zur Porenbildung langsam schweißen, um den Poren eine Möglichkeit zur Ausgasung zu geben. Die häufig verwendeten Druckgussbauteile aus Aluminium beinhalten feinste Poren, die durch das Aufschmelzen des Grundwerkstoffs geöffnet werden und durch den in ihnen gespeicherten Druck die Schmelze aus dem Schmelzbad schleudern und Spritzer und Poren bilden.

Ein ähnliches Verhalten zeigen Magnesiumlegierungen. Deren Knetlegierungen sind in der Regel gut schweißbar. Dahingegen zeigen Magnesiumdruckgusslegierungen dasselbe Verhalten wie unter Druck gegossene Aluminiumlegierungen. Sand- oder Kokillengusslegierungen zeigen diese verstärkte Porenbildung nicht.

Kupfer und Kupferlegierungen

Kupfer und seine Legierungen weisen hohe Wärmeleitfähigkeiten auf, die einem Schweißen eher entgegenwirken. Der Laser mit seiner konzentrierten Energieeinbringung eignet sich besonders für die Bearbeitung von Kupfer. Im Allgemeinen werden jedoch gepulste Systeme verwendet, da sie über kurze Zeit eine hohe Energie auf die Oberfläche des Bauteils aufbringen können.

Aufgrund der hohen Reflektivität des Kupfers kann dieses nur mit Festkörperlasern bearbeitet werden. Sinnvolle Anwendungen beschränken sich hierbei auf das Fügen sehr dünner und sehr kleiner Bauteile, wie sie in elektronischen Bauteilen vorkommen. Vorteilhaft für die Bearbeitung mit dem Laser erweisen sich Legierungen wie z.B. Messing oder Neusilber. Hochfeste Legierungen wie z.B. CuZr neigen eher zur Rissbildung.

Refraktorische und reaktive Metalle

Unter reichlichem Gasschutz sind Wolfram, Molybdän sowie deren Legierungen mit dem Laser schweißgeeignet. Ebenso lassen sich Tantal, Niob, Vanadium und auch deren Legierungen erfolgreich schweißen. Bei ihnen ist jedoch auf eine sorgfältige Entfernung von Verunreinigungen zu achten. In einer Vakuumkammer, in der ein lasertransparentes Fenster eingebracht ist, lassen sich auch Legierungen mit Zirkonium schweißen, da dieser sehr reaktive Werkstoff anders nicht zu schweißen ist.

Titan und Titanlegierungen

Insbesondere für die Luftfahrtindustrie hat sich Titan als Konstruktionswerkstoff bewährt. Wie bei anderen Schweißverfahren muss auch beim Laserstrahlschweißen auf eine ausreichende Schutzgasabdeckung der Schweißnaht und des umgebenden Materials geachtet werden. Titan neigt zur Aufnahme von Bestandteilen der Umgebungsluft bei Temperaturen oberhalb von 300 °C und verliert durch sie seine mechanischen Eigenschaften.

Mischverbindungen

An dieser Stelle soll ebenfalls auf sogenannte Schwarz-Weiß-Verbindungen eingegangen werden. Zwar werden hierbei Stähle miteinander verbunden: Chrom-Nickel-Stähle mit un- oder niedriglegierten Stählen. Aufgrund ihres grundsätzlich unterschiedlichen Verhaltens beim Schweißen ist bei diesen Verbindungen jedoch besondere Vorsicht geboten. Durch die Mischung beider Materialien stellt sich im Schmelzbad aufgrund von Martensitbildung eine Versprödung der Schweißnaht und damit verbunden eine Rissgefahr ein.

Im Allgemeinen muss der Schwerpunkt der Energieeinbringung auf den austenitischen Stahl gelegt werden. Kann Zusatzwerkstoff zugegeben werden, ist es möglich, die Metallurgie des Schmelzbads durch ein Überlegieren positiv zu beeinflussen.

Bei Mischverbindungen aus artfremdem Werkstoff ist ein genauer Blick in das vorhandene Zweistoffsystem der beiden Materialien notwendig. Aufgrund der Konzentrationsgradienten innerhalb des Schmelzbads entstehen jedoch nicht nur günstige Legierungen der beiden Materialien. Entgegen der homogenen Verteilung der Elemente in einem Schmelzofen, die meist Grundlage der Zweistoffsysteme ist, existieren in einem Schmelzbad beim Laserstrahlschweißen teils hohe Konzentrationsunterschiede, die die Entstehung von spröden Phasen begünstigen. Diese Effekte werden bei nahezu allen Mischverbindungen beobachtet. Beispiele hierfür sind St-Al und Cu-Al. Bisher gebräuchliche Verbindungen dieser Art finden sich in der Solarthermie.

Nichtmetalle

Kunststoffe und Gläser rücken immer mehr in das Interesse der verarbeitenden Industrie. Diese Materialien lassen sich in Grenzen mit dem Laserstrahl schweißen. Im Einzelnen sind derzeit Applikationen bekannt, die das Fügen von Glas mit Glas ermöglichen.

Autoren:

Dipl.-Ing. (FH) Reinhard Örtl ist als Schweißfachingenieur für die schweißtechnische Verarbeitung hochfester Feinkornbaustähle qualifiziert und anerkannt. Als von der IHK Ulm öffentlich bestellter und vereidigter Sachverständiger ist er zuständig für Gutachten, Beratung hinsichtlich einer rechtssicheren Schweißtechnik und Fragen der Rationalisierung in schweißtechnischen Unternehmen.

Peter Kallage studierte Maschinenbau und ist seit 2005 als wissenschaftlicher Mitarbeiter am Laser Zentrum Hannover e.V. (LZH) tätig. Die besondere Stärke des LZH liegt in der fachlichen Verknüpfung zwischen physikalischen und ingenieurtechnischen Bereichen. In enger Zusammenarbeit von Ingenieuren, Werkstoffwissenschaftlern und Physikern werden fachübergreifende Lösungen für alle Bereiche der Lasertechnik erarbeitet. Seit 2007 leitet Peter Kallage die Gruppe Fügetechnik am LZH.