Bildquelle: WEKA Media, Die Schweißaufsicht im Betrieb

Im Gegensatz zum Schweißen wird beim Löten der Grundwerkstoff nicht aufgeschmolzen, die Prozesstemperatur und damit Verwerfungen bzw. Verzug im Dünnblechbereich sind deutlich niedriger als beim Schweißen.

Bei dünnen Blechen wird die Festigkeit des Grundwerkstoffs durch eine gut dimensionierte Lötnaht erreicht (dies gilt für niedrig- und unlegierte Tiefziehbleche). Voraussetzungen dafür sind eine sachgemäße Verarbeitung sowie eine ausreichend benetzte und tragende Fläche.

Im Folgenden wird das Löten und Schweißen von Kupfer sowie Stahl mit Aluminium beschrieben.

Inhaltsverzeichnis

Löten und Schweißen von Kupfer

Löten mit MSG-Prozess möglich

Kupferverbindungen stellen eine große Herausforderung an einen MSG-Schweiß- oder Lötprozess dar. Kupfer neigt beim Schweißen zur Bindung von Wasserstoff – und dies führt zu Poren und Rissen. Auch Sauerstoff wird im Kupfer aufgenommen und macht dieses mit mehr als 1 % dickflüssig und vermindert die Zugfestigkeit, Dehnung und Leitfähigkeit. Beim Erwärmen über 400 °C entsteht vermehrt eine Oxidschicht, wenn die Schutzgasabdeckung nicht ausreichend ist.

Praktische Erfahrungen haben gezeigt, dass bei Kupfer mit verhältnismäßig energiearmem Lichtbogen und entsprechend hoher Vorwärmtemperatur die besten Ergebnisse beim Schweißen und Löten erzielt werden.

Große Unterschiede bei Kupferlegierungen

Es gibt eine Vielzahl von Kupferlegierungen, die nach ihrer chemischen Zusammensetzung von Reinkupfer zum Teil stark abweichende Eigenschaften haben. Dazu gehören z.B. der tiefere Schmelzpunkt und eine geringere Wärmeleitfähigkeit der Bronzen und von Messing.

| Baustahl unlegiert | Kupfer SF | Messing CuZn40 | Zinn- bronze | Silizium- bronze | |

|---|---|---|---|---|---|

| Spezifisches Gewicht [g/cm³] | 7,5 | 8,9 | 8,40 | 8,86 | 8,53 |

| Schmelzpunkt [°C] | 1.500 | 1.083 | 880–890 | 910–1.040 | 1.250 |

| Wärmeleitfähigkeit [W/cmK] | 0,54 | 2,39–3,61 | 1,13 | 0,67 | 0,33 |

| Wärmeausdehnungsbeiwert [10–5/K] | 1,2 | 1,7 | 2,1 | 1,73 | 1,8 |

| Erstarrungsschrumpfung [%] | ~ 2 | 4,7 | ~ 2,0 | ~ 1,5 | ~ 1,5 |

| Elektrische Leitfähigkeit [m/mm2] | 9 | 35–53 | 15 | 9 | 3–4 |

Auf Flussmittel kann beim MSG-Schweißen oder -Löten meist verzichtet werden, da die Oxidschichten bei positiver Elektrodenpolung zerstört werden und die erneute Oxidation durch das Schutzgas verhindert wird.

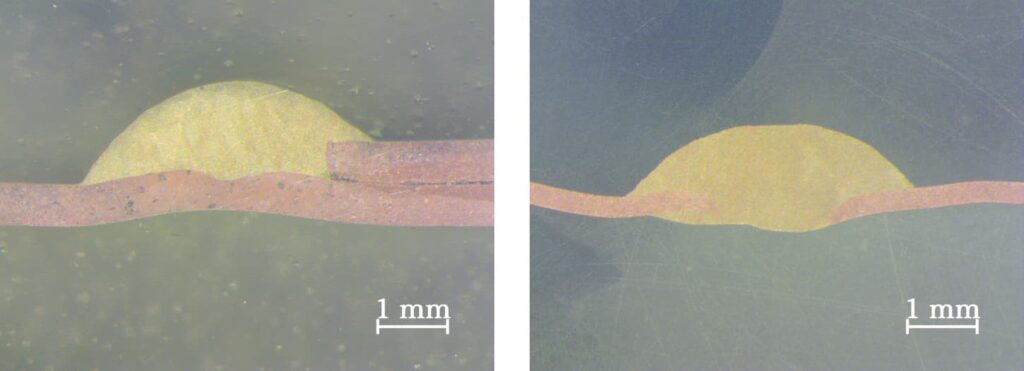

Beispiele für Kupferlötverbindungen als Überlapp- und Stumpfstoß

- Grundwerkstoff: Cu; Blech = 0,7 mm (links) und 0,3 mm (rechts)

- Zusatzwerkstoff: CuAl5Ni2; ø = 1,0 mm

- Schutzgas: I3 = 50 % He, Rest Argon

- Brennerstellung: α = 0°, β = 0°; Stickout = 12 mm

- Lötgeschwindigkeit: vs = 100 cm/min

- Drahtvorschub: vd = 3,4 m/min

- Lötprozess: CMT; manuell

Schweißen von Kupfer durch Wärmekonzentration

Beim Schweißen von Kupferwerkstoffen haben sich WIG– und MIG-Schweißverfahren gegenüber dem Gasschweißen durchgesetzt, da durch die Wärmekonzentration ein ausreichender Wärmestau ohne Vorwärmen und damit ein sicheres Aufschmelzen der Flanken möglich ist. Die aus dem Metalldampf kondensierenden Kupferstäube können zu erheblichen Belastungen des Schweißers führen, weshalb ein emissionsarmer Prozess auch hier Vorteile bietet.

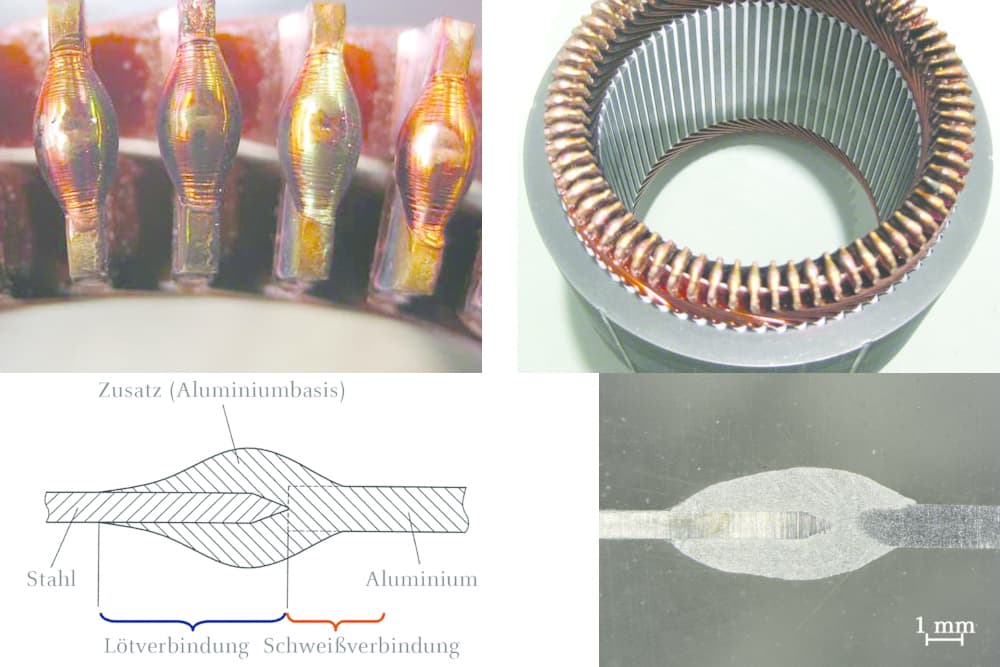

Anwendungsbeispiel „Kupfer“: Verbindungsnaht zwischen zwei Wicklungsstäben eines Elektromotors

Um den Kupferfüllgrad und die Stromtragfähigkeit elektrischer Maschinen zu erhöhen, können Kupferstäbe für den Aufbau von Steckwicklungen verwendet werden. Diese Art des Aufbaus ermöglicht eine Verkleinerung des Wicklungskopfs im Sinne der Einsparung elektrophysikalisch unwirksamer Kupferlänge sowie der Reduzierung der Baugröße.

Tipp der Redaktion: Fachbuch „Schweißnahtnachbehandlung“

- Nachbehandlungsverfahren von Schweißnähten

- Beispiele für Ermüdungsschäden

- Grundlagen der Ermüdungsfestigkeit

- Methoden zur Verbesserung der Nahtgeometrie und Veränderung des Spannungsprofils

- Pneumatic Impact Treatment (PIT)

- Einzug der HFMI-Technologie in nationale und internationale Regelwerke

- Vorteile der höherfrequenten Hämmerverfahren (HFH, HFMI)

CMT ersetzt Plasmaprozess

Bisher wurden solche Verbindungen mittels WIG– oder Plasmaschweißen sehr zeitaufwendig gefertigt. Der Eintrag thermischer Energie kann das Isolationssystem einer elektrischen Maschine nachhaltig schädigen (Verkürzung der Lebensdauer). Der Einsatz eines modifizierten MIG-Prozesses erlaubt eine Automatisierung bei gleichzeitiger Taktzeiterhöhung und garantiert dennoch einen spritzerarmen Produktionsprozess. Schweißspritzer stellen eine Gefährdung für die Funktionsfähigkeit einer elektrischen Maschine dar.

Ein weiterer wesentlicher Vorteil liegt in der vergleichsweise geringeren thermischen Belastung der angrenzenden Bereiche. Mit einem spritzerarmen Prozess erfolgt der Nahtaufbau durch eine definierte Aneinanderreihung einzelner Schweißpunkte für stromtragfähige Verbindungen.

Beispiel für geschweißte Kupferwicklungsstäbe eines Elektromotor-Stators

- Grundwerkstoff: E-Cu

- Brennerstellung: α = 0°, β = 0°; Stickout = 10 mm

- Drahtvorschub: vd = 6 m/min

- Schweißprozess: CMT Cycle Step; voll mechanisiert

Löten von Stahl mit Aluminium

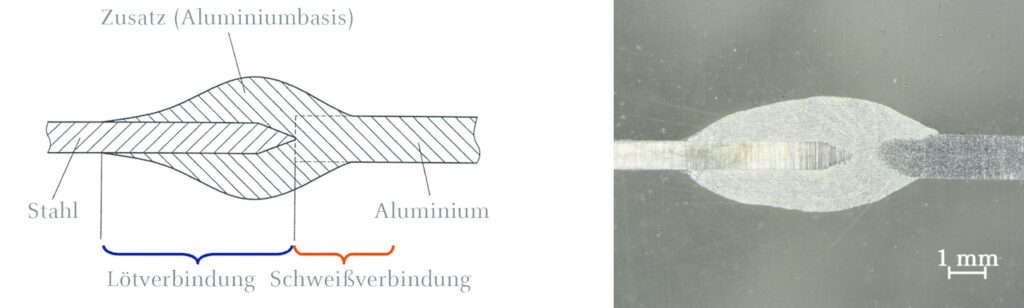

Verbindung durch CMT möglich

Es konnte nachgewiesen werden, dass bestimmte Elemente (z.B. Zink) das Wachstum der Sprödphasen verhindern, und es galt, ein Schweißverfahren zu finden, mit dem der dafür notwendige geringe Wärmeeintrag prozesssicher angewendet werden kann. Mit CMT ist es erstmals möglich, diese Werkstoffe unter Verwendung eines MSG-Prozesses zu verbinden.

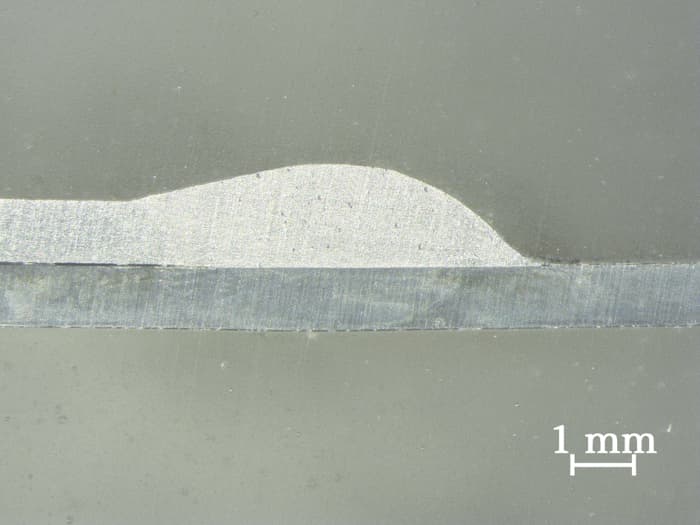

Stahl-Aluminium-Verbindung als „schweißgelötete“ Überlappnaht

- Grundwerkstoff: AW6016 (AlMg 0,4 Si 1,2) = 1,0 mm und DC 04 AZE 75/75 03 = 1,0 mm

- Zusatzwerkstoff: AlSi3Mn1; ø = 1,2 mm

- Schutzgas: I1 = 100 % Argon

- Brennerstellung: 10° stechend; Stickout = 12 mm

- Lötgeschwindigkeit: vs = 60 cm/min

- Drahtvorschub: vd = 3,5 m/min

- Lötprozess: CMT; voll automatisiert

Diese Abbildung zeigt eine Stahl-Aluminium-Verbindung, der das Prinzip einer Schweißlötung zugrunde liegt. Die Aluminiumseite wird geschweißt und die Stahlseite gelötet.

Die Zugfestigkeiten sind von der geringeren Zugfestigkeit des Aluminiumbasismaterials bestimmt. Der Bruch der Verbindung erfolgt daher zu 95 % in der Wärmeeinflusszone des Aluminiumgrundmaterials. Die gemittelten Werte für die Zugfestigkeit sind in Tabelle 2 für die verschiedenen Materialkombinationen aufgelistet.

Um reproduzierbare Ergebnisse zu erlangen, ist eine exakte Positionierung des Schweißbrenners relativ zum Bauteil einzuhalten. Sowohl die geometrischen Toleranzen als auch das Parameterfenster sind relativ klein.

Die möglichen Schweißgeschwindigkeiten hängen sehr stark von der Dicke der Basismaterialien ab und liegen zwischen 40 und 70 cm/min.

Zugfestigkeiten der Verbindung über der Aluminiumstreckgrenze

| Grundmaterial | Streckgrenze Al [N/mm2] | Zugfestigkeit der Verbindung [N/mm2] |

|---|---|---|

| AW 6016 (1 mm) – DC 04 AZE 75/75 03 (1 mm) | > 100 | 145,0 |

| AW 6016 (1 mm) – DX 51 Z 275 (1,5 mm) | > 100 | 166,7 |

| AW 5754 (1 mm) – DX 53 Z 140 (1 mm) | > 80 | 130,3 |

| AW 5182 (1 mm) – DX 53 Z 140 (1 mm) | > 110 | 134,5 |

Tabelle 2 zeigt die Zugfestigkeit der gelöteten Materialkombination von Aluminium und verzinkten Stahlblechen. Dabei ist zu erkennen, dass die Verbindung über die Streckgrenze des weicheren Aluminiumwerkstoffs hält und das Aluminiumbauteil sich vor dem Bruch verformt. Die Zugfestigkeiten beim Schweißlöten von Stahl mit nicht aushärtbaren Aluminiumlegierungen vom Typ 5000 sind aufgrund von Rekristallisation in der Wärmeeinflusszone geringer als bei den Verbindungen vom Typ 6000.

Das Ausmaß dieser Rekristallisation ist abhängig vom Ausgangszustand und vom Wärmeeintrag der Schweißtechnologie. Zahlreiche Referenzversuche mit anderen Schmelzschweißverfahren wie Laserhybrid, Plasma und WIG zeigten nicht annähernd die konstant gleichbleibenden und reproduzierbaren Ergebnisse wie jene mit dem CMT-Verfahren.

Anwendungsbeispiel „Hybridplatine“: Stumpfstoß-verzinktes Blech 1,5 mm mit Aluminium 1 mm

In der Automobilindustrie besteht eine klare Fokussierung auf den Leichtbau und hier wiederum im Speziellen auf sog. Verbundkonstruktionen. Diese Verbindungen sollen vor allem eine Reduzierung des Gewichts und damit eine Minimierung des Energieverbrauchs erreichen. Ein weiterer Effekt ist dabei häufig eine Verbesserung der Fahrdynamik.

Aus all diesen Gründen weist eine Verbindung von Stahl mit Aluminium ein extrem hohes Potenzial auf. Zurzeit sind Verbindungstechnologien dafür Stanznieten, Stanznietkleben oder auch das Verschrauben mit sog. FDS-Schrauben. Die dabei erzielten Eigenschaften sind oft nicht optimal bzw. den möglichen Anwendungen sind aufgrund der Konstruktionsvoraussetzungen für diese Technologien oft Grenzen gesetzt. Zusätzlich sind die Kosten solcher Verbindungen relativ hoch.

Voestalpine und Fronius haben gemeinsam die sog. umformfähige Hybridplatine entwickelt, wie in Abbildung 5 dargestellt. Aufgrund des Einsatzes der CMT-Technologie wird das Wachstum der intermetallischen Phase konstant auf ein Maximum von 4 µm beschränkt und somit der Forderung einer dünnen, spröden Phase entsprochen.

- Grundwerkstoff: EN AW 6016 = 1,5 mm und DX 54 Z 200 = 0,8 mm

- Zusatzwerkstoff: AW 4020; AlSi3Mn1; ø = 1,2 mm

- Schutzgas: I1 = 100 % Argon

- Lötgeschwindigkeit: vs = 70 cm/min

- Drahtvorschub: vd = 2,8 m/min

- Lötprozess: CMT Advanced; voll automatisiert

Autor: Fronius International GmbH

Das österreichische Unternehmen Fronius beschäftigt Mitarbeiter in den Sparten Batterieladesysteme, Schweißtechnik und Solarelektronik. Bereits seit 1950 entwickelt Fronius Systemlösungen für das Lichtbogenschweißen, Widerstandspunktschweißen und die Schweißautomation.